透過整合產線的數據孤島

提升廠區總產值、降低庫存成本

成功案例 - 國內知名汽車生產商

生產情報 WEB 化即時掌握生產進度、提升管理效率

客戶背景

該汽車生產商成立於1984年,當時由日本一自動車企業及台灣一汽車企業合資創立,為日本知名汽車品牌在台灣的唯一生產企業。 其總部位於台北市,兩個生產工廠分別位於中壢工業區和觀音工業區。 其中中壢廠專門生產Altis車款(內外銷),其餘車型集中在觀音廠生產,從小型轎車、商用車、中小型貨車到大型卡(客)車等,大小車應有盡有,為目前該汽車生產商產量 最大之製造廠。

需求與面臨的挑戰

本次專案,我們需要幫客戶達成 6 大目標

面臨的 3 大挑戰 :

PLC 清查與程式撰寫

建廠初期,PLC 內部訊號點未造冊需費時清查。並針對設備相關訊號,撰寫新的 PLC 程式。

與 IT 營運系統介接、產生報表

除了系統介接外,需做雙資料庫備援及資料同步。同時開發 Web 介面取得即時數據,確保生產資料的即時性

如何精準算出設備及人員效率

人員輪值的時間異動時,系統需配合不同的交班區間,才能夠精準計算。

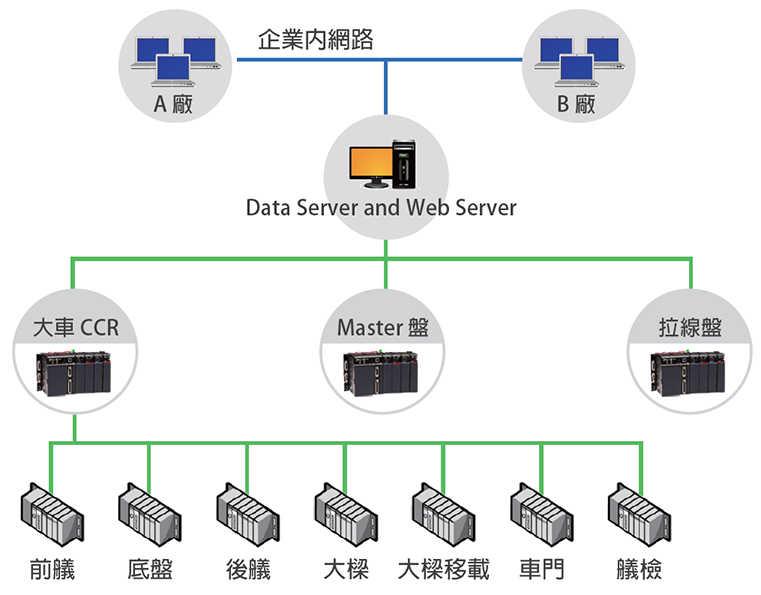

系統架構

本次專案使用工業級資料庫 AVEVA Historian 向底層各產線 PLC 取得即時生產資訊並儲存。同時將產線的數據呈現於 WEB 畫面上,讓現場生產單位及相關管理人員,立即瞭解現場生產狀態及產量,並進行必要的調整。

若遇任何需總廠協助時,可迅速調派人員支援,成功解決了先前每天生產結束後才知道結果,導致無法即時的提供資源,因而降低生產效能與管理效率。

功能規範

- 1.1 取得Master PLC定義資料

- 1.2 資料取得程式撰寫

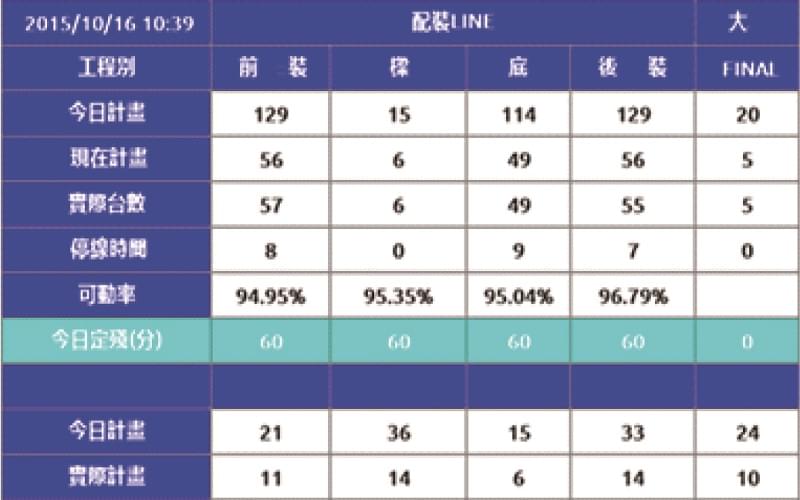

- 2.1 總體看板-LO生產看板

- 2.2 可動率

- 2.3 職制呼叫

- 2.4 網頁圖表

- 2.5 系統參數

- 2.6 原料保質期

- 3.1 報表清單

- 3.2 L/O 生產看板

- 3.3 前儀/後儀/底盤/大樑

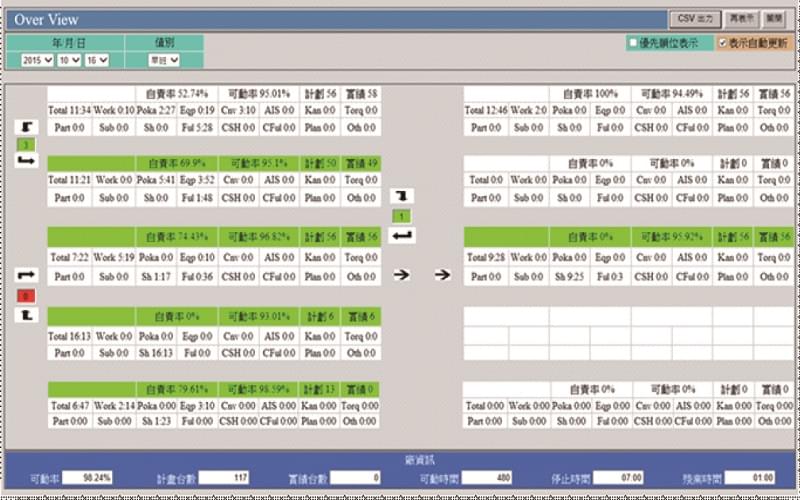

- 3.4 全體生產狀況

- 3.5 情報總覽

- 3.6 生產日台數日圖表

- 3.7 可動率日圖表

- 3.8 停線時間日圖表

- 3.9 生產台數變化推移

- 3.10 次數原因堆疊月/年報表

- 3.11 叫停次數長條圖月/年報表

- 3.12 每日/月異常呼叫報表

- 3.13 每週最大異常原因報表

- 3.14 可動率日/月/年報表

- 3.15 生產台數變化推移月/年報表

- 3.16 生產狀況報告

成果

「讓生產活動能高效地順利進行,提升廠區總產值並有效降低庫存成本。」 ---- 組裝線經理

新系統將生產情報 WEB 化顯示,幫助各相關單位更易於取得數據,有效即時地進行製造規劃、掌握生產進度與狀態、提升管理效率。

營運單位

- 1.透由生產總體看板,可精準預估產量及各項產品交期。

- 2.透由生產瓶頸質方圖分析,可提升人員的素質與工作效率,便於內部教育訓練。

生產單位

- 1.透由全生產線總體看板,讓產線能更彈性的調整生產進度。

- 2.透由生產設備故障時間看板,可做預測性保養並減少停機時間。

機台資訊-生產總體看板

機台資訊-全生產線總體看板

此專案主要使用產品

了解更多成功案例

Success Stories

化學廠系統建置與整合

通透全廠系統與數據數位化工廠的經典案例

此案為台商投資新建在中國昆山的高純度電子化學廠,一年純化及分裝化學品約 49200噸。

System Platform 平台消除了工業應用開發的複雜度,數據集中管理,形成一個即時資料中心。支援多人開發的功能,使程式設計團隊可以同時在同一個系統平台執行

「提供非常符合實際工廠的架構,簡化系統維護能力,最小化人員傳統抄表的需要,有效運用人力資源。」 ---- 廠長

世界級印表機開發生產商

導入 MES 並跨越整合 ERP 的障礙

自1991年以來,一直致力於開發簡單易用的商用及家庭用雷射印表機、噴墨印表機、及耗材的服務。目前這個工廠擁有每年約4,000多萬瓶的產量。

導入 MES 系統後可以讓我們看到整個生產流程的全貌,包含生產用料、機台狀況、警報及歷史 資料等... 這些資料都可匯整提供到 ERP。經理人可以隨時得知機台預計產量,確實掌握工單排程。

「 OT 系統與 IT 系統整合後,身為決策者的我們更容易進一步做到跨區域的分析,並且找到去除生產瓶頸的策略。」 ---- 廠務經理